La méthode 5s est plébiscitée dans le milieu de la logistique en raison de ses atouts sur le plan opérationnel. Elle permet notamment d’optimiser l’organisation, l’efficacité et la progression des équipes. De plus, il s’agit d’une bonne technique managériale, indépendamment de la structure et de son domaine d’activité. Elle aide en effet à améliorer l’environnement et les performances des salariés sur leur lieu de travail.

Qu’est-ce que la méthode 5s ?

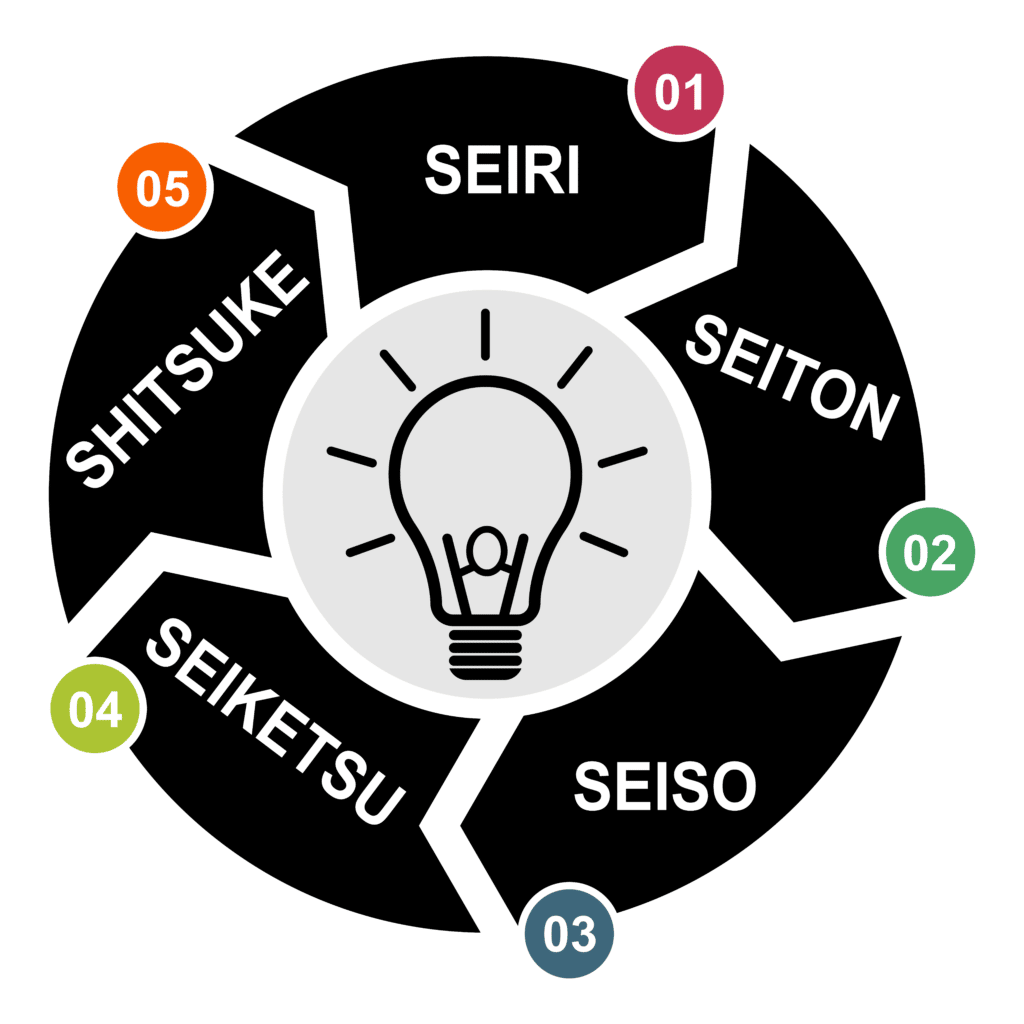

Avant de mettre en place la méthode 5s dans son entreprise, il est important de rappeler les bases de cette pratique managériale. Les 5s renvoient historiquement à une forme d’optimisation du travail d’origine nippone. D’ailleurs, le nom du concept vient de 5 mots japonais permettant de gagner en efficacité au quotidien, à savoir :

- Seiri (trier et débarrasser) ;

- Seiton (ranger) ;

- Seiso (nettoyer et garder propre) ;

- Seiketsu (mettre en ordre) ;

- Shitsuke (faire preuve de rigueur).

En respectant ces cinq principes, les travailleurs amélioreront significativement leurs conditions de travail et leur productivité en entreprise. Ils deviendront effectivement plus performants dans un cadre non encombré, rangé, propre et sécurisé. Le modèle peut éventuellement être réajusté en fonction des particularités des équipes et des environnements de travail. En tout cas, la rigueur et l’ordre sont des facteurs cruciaux dans les usines comme dans les bureaux et même les foyers.

Concrètement, l’application du modèle 5s se traduit souvent par l’organisation des espaces de travail par postes, îlots, plateaux et secteurs. Cette configuration permet à la fois d’améliorer l’aspect esthétique et sécuritaire d’une unité de production. Dans des bureaux, une telle pratique facilite aussi la répartition des tâches et des supports tout en améliorant la qualité du travail. L’équipe limitera ainsi les pertes de temps et de documents causées par l’éventuelle absence d’un collaborateur en particulier.

Pourquoi l’appliquer dans votre entreprise ?

En général, les atouts opérationnels incitent à mettre en place la méthode 5s dans son entreprise. Cette technique permet en effet de responsabiliser et d’impliquer le personnel dans le processus de production. Le système aide également à fluidifier le management en raison de ses principes connus et éprouvés dans le milieu industriel. Ainsi, les salariés pourront se référer en permanence à ce modèle historique pour :

- Ranger et nettoyer leurs postes de travail ainsi que leur environnement direct ;

- Créer et utiliser une organisation visuelle au travail ;

- Maîtriser davantage les équipements mis à leurs dispositions ;

- Éviter les gaspillages d’espace, de temps et de ressources ;

- Optimiser les processus et les flux de travail ;

- Réduire les risques d’incidents ou d’accidents plus graves ;

- Montrer une meilleure image de l’établissement aux visiteurs ;

- Améliorer leurs conditions de travail et leur environnement en général.

Ces principes permettent par ailleurs d’assurer la standardisation des opérations et l’amélioration des comportements des collaborateurs. Dans les détails, ils favorisent entre autres la capitalisation des savoirs et des compétences ainsi que le respect des engagements collectifs. Les 5s aident aussi à remettre en cause les habitudes, à encourager les initiatives et à pérenniser les acquis.

Comment intégrer la méthode 5s dans son entreprise ?

Pour réussir à mettre en place la méthode 5s dans son entreprise, le dirigeant doit avant tout mesurer son caractère participatif. Il faudra alors solliciter les premiers concernés pour revoir efficacement l’organisation des espaces et des tâches. À travers cette démarche, le manager valorisera ses collaborateurs en considérant leur expérience, leurs contraintes et leurs recommandations.

Le déploiement participatif est également motivant pour l’ensemble des travailleurs. De ce fait, le personnel sera plus impliqué dans la conception et la mise en œuvre du système 5s au sein de l’établissement. L’application de cette technique représente aussi une excellente occasion pour enrichir le savoir-faire des collaborateurs. Avec le temps, la direction pourra alors déléguer des tâches comme l’entretien courant des équipements ou des machines.

L’entreprise devra toutefois faire appel à des formateurs spécialisés ou à des experts en maintenance pour enrichir les compétences des collaborateurs. Selon la situation, il peut aussi être nécessaire de recourir à d’autres prestataires. Ces formations sont néanmoins appréciées par les principaux bénéficiaires. Elles permettent à la fois de valoriser leur potentiel individuel et leur fonction au sein de l’entreprise. Ces salariés deviendront ensuite plus impliqués au-delà de leurs missions de base.