La méthode d’Ishikawa est souvent utilisée par les entrepreneurs et les managers confrontés à une crise. Elle permet effectivement d’explorer de manière exhaustive les différentes causes possibles d’un dysfonctionnement. Ainsi, l’équipe peut trouver rapidement une solution aux problèmes rencontrés. La démarche participe aussi, par ricochet, à l’optimisation des processus ou projets affectés par les mêmes facteurs.

Qu’est-ce que le diagramme d’Ishikawa ?

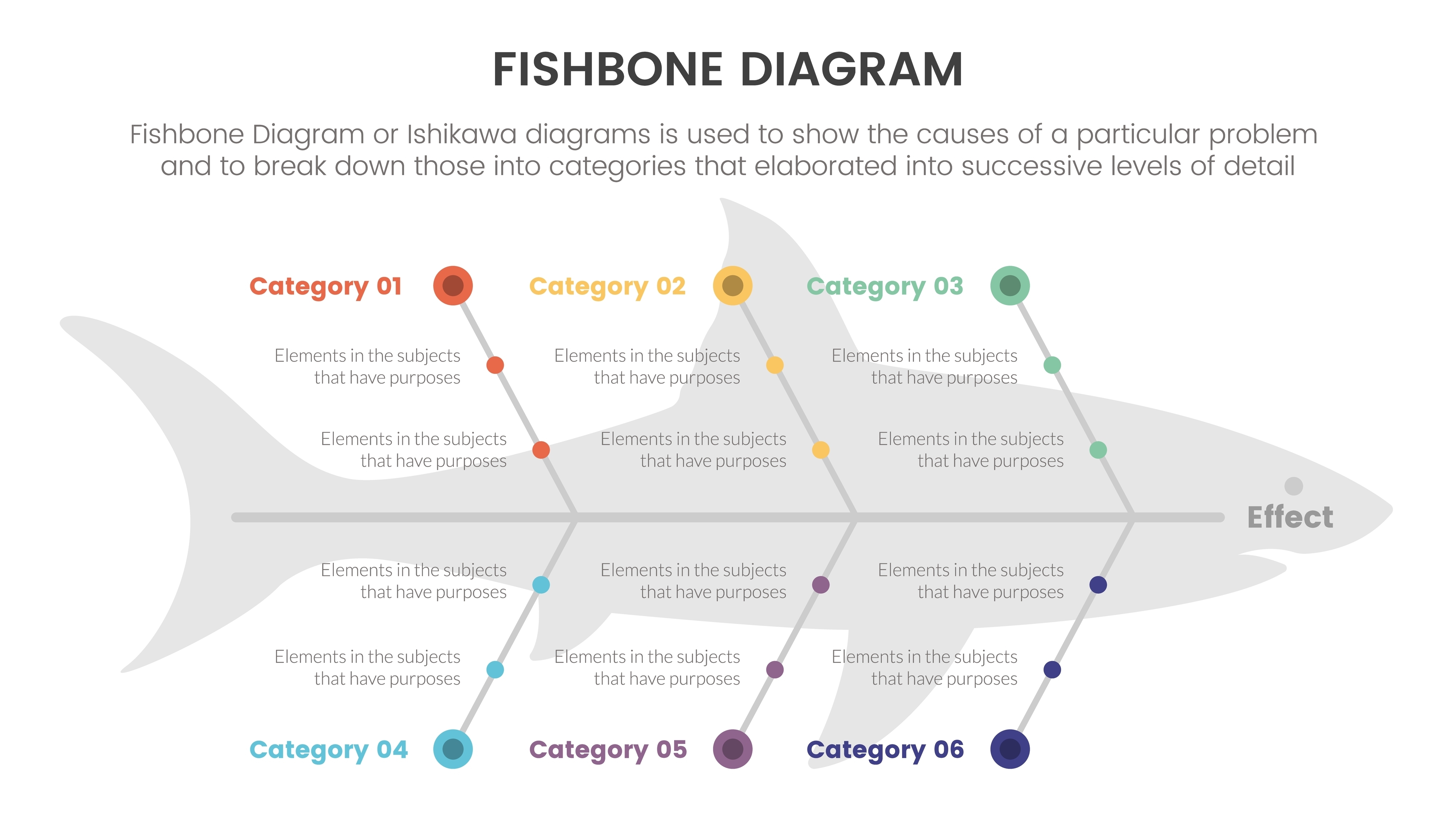

Le diagramme d’Ishikawa est un outil de contrôle qualité et d’aide à la résolution de problèmes. Il a été créé en 1962 par Kaoru Ishikawa (1915-1989), ingénieur chimiste et théoricien précurseur du management de la qualité. L’outil est également appelé diagramme en arêtes de poisson en raison de sa forme initiale. Cela dit, il ressemble davantage à un arbre avec des branches lors de séances de brainstorming.

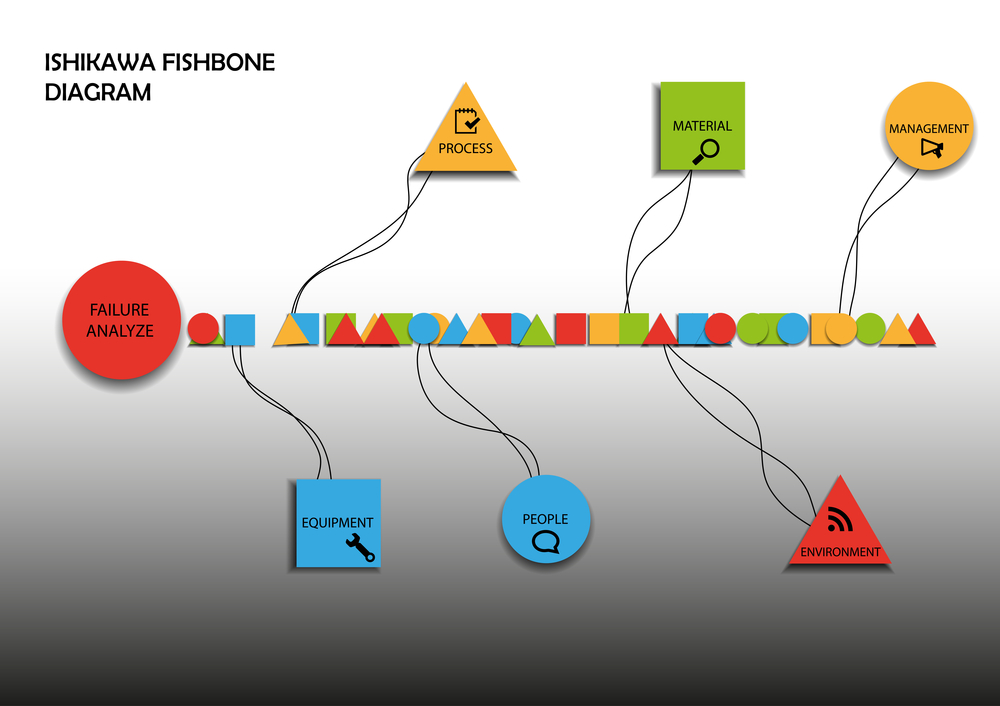

En se basant sur le contenu, l’outil visuel est aussi connu sous d’autres noms comme « diagramme de causes et effets » ou encore « modèle 5M ». La dernière appellation se réfère aux 5 composants de l’entreprise pouvant être à l’origine du problème :

- Matière ;

- Matériel ;

- Méthode ;

- Main-d’œuvre ;

- Milieu.

L’ensemble de la démarche consistera alors à articuler autour du problème toutes les causes envisageables dans ces 5 catégories. Sur le schéma, l’effet deviendra donc la tête du poisson tandis que les causes formeront les arêtes. Chaque branche devra ensuite être explorée en profondeur pour fournir des solutions concrètes et efficaces. En effet, le principal objectif est de régler le dysfonctionnement. Cela dit, l’opération passe nécessairement par une étude approfondie des causes potentielles.

Pourquoi se servir du diagramme d’Ishikawa ?

Grâce à son côté visuel et détaillé, le diagramme d’Ishikawa permet d’améliorer la lisibilité des différents facteurs pouvant engendrer un problème. L’outil facilite ainsi la communication et l’adoption des mesures pour y remédier. Il offre effectivement une vision précise et synthétique des anomalies constatées. Le chef d’entreprise pourra alors trouver, expliquer et appliquer les solutions les plus adaptées à la situation.

La méthode d’Ishikawa convient à tout type de projet et d’établissement en raison du caractère générique de ses composants. Il faudra seulement transposer les 5 M à l’activité de l’entreprise. Ces éléments contribuent par ailleurs au fonctionnement de la plupart des structures industrielles et commerciales. De ce fait, les professionnels peuvent se servir du diagramme en cas de contre-performances, d’instabilités ou autres anomalies.

Même s’il a été pensé pour régler des problèmes, le diagramme de causes et effets peut aussi servir d’outil d’optimisation de performances. La démarche consistera, dans ce cas, à poser l’objectif comme un « effet virtuel ». Il suffit ensuite de chercher dans les 5 M les facteurs pouvant mener à la situation souhaitée. Les branches comporteront cette fois-ci des leviers de croissance, au lieu des éventuelles causes d’un problème.

Composition du diagramme d’Ishikawa

Le diagramme d’Ishikawa est constitué d’un axe horizontal avec l’effet en guise de tête de poisson. Cette ligne servira de support aux arêtes, incarnant les cinq types de causes d’anomalie au sein d’une entreprise. Les 5 M désignent concrètement :

- Les matériaux utilisés pour produire un bien ou les entrées de processus en général (Matière) ;

- Les machines, l’outillage, le parc informatique, les logiciels, les technologies… Autrement dit, les équipements permettant de créer une valeur ajoutée à partir du matériau de base (Matériel) ;

- Le mode opératoire, l’organisation du processus de production ainsi que la section recherche et développement (Méthode) ;

- Les ressources humaines mobilisées par la production de produits ou services (Main-d’œuvre) ;

- L’état du marché, le contexte concurrentiel, le positionnement, la conjoncture globale, etc. (Milieu).

Au cours de la réflexion, chaque branche peut recevoir d’autres causes hiérarchisées en fonction de leur niveau d’importance et de détails. Ces facteurs doivent être notés de manière à mettre en avant les éléments ayant le plus d’impact sur le problème. De ce fait, les causes directes sont censées se placer au plus près de l’axe central. L’équipe pourra ainsi découvrir rapidement les points à traiter en priorité pour régler le dysfonctionnement.

Certaines entreprises utilisent actuellement une variante du diagramme en arêtes de poisson à 6 branches. Le sixième M représente la Mesure. Il englobe les biais relatifs aux indicateurs utilisés pour quantifier le phénomène analysé. Les fournisseurs de services utilisent aussi une version étendue à 8 M, incluant Management et Moyens financiers. Enfin, les industriels ont parfois besoin d’un neuvième M, la Maintenance, pour résoudre efficacement les problèmes opérationnels.

Comment réaliser un diagramme d’Ishikawa ?

Pour réaliser un diagramme de cause et effets, il convient de suivre plusieurs étapes décisives pour la résolution du problème. L’entreprise pourra ainsi profiter des atouts de cette représentation graphique. Dans les détails, il faudra notamment :

- Définir clairement le problème à placer à la tête du poisson (qualification de l’effet) ;

- Faire un inventaire des différentes causes possibles (exploration des pistes) ;

- Organiser et noter les éléments par catégorie (classification des causes) ;

- Identifier les causes affectant le plus l’activité et les rapprocher de l’axe central (hiérarchisation des liens de causalité) ;

- Vérifier la pertinence et l’exhaustivité des causes envisagées.

La dernière étape est cruciale pour assurer l’efficacité de la méthode d’Ishikawa. En effet, la force de l’outil repose sur sa capacité à réunir toutes les causes possibles, directes ou indirectes, d’un problème. Il est donc nécessaire de vérifier le diagramme créé afin d’éviter tout oubli risquant de limiter la portée de l’opération. L’étape devrait même être effectuée après quelques jours pour avoir un nouveau regard sur le sujet.

Dans l’ensemble, la méthodologie est relativement simple. Elle requiert surtout de la concentration. Cependant, la classification des causes peut vite devenir compliquée avec un manager ou un groupe trop pointilleux. Il est pourtant inutile de perdre du temps à chercher sur quelle arête placer exactement un élément en particulier. La pertinence de l’analyse dépend avant tout de sa position par rapport à l’axe central.

D’autre part, il est important d’établir des liens entre les causes interdépendantes. L’usure des machines peut, par exemple, faire partie des facteurs à l’origine du problème. Toutefois, cette cause d’ordre Matériel est souvent due à un manque de Moyens financiers et à une erreur de Management. Les responsables peuvent en effet bloquer les fonds requis pour réparer ou remplacer les équipements. Ainsi, il faudra intervenir en priorité au niveau de la hiérarchie pour résoudre le problème.

Exemple d’utilisation : le cas d’une marque locale de biscuits

Un petit producteur de biscuits peut, par exemple, se servir de l’outil d’Ishikawa pour analyser une baisse de performance notable. Il cherche ainsi à identifier et à traiter les divers facteurs à l’origine du problème observé. Pour cet industriel hypothétique, les causes retenues sur les 5 M pourraient inclure entre autres :

- Matière : La qualité variable des ingrédients livrés par les fournisseurs ;

- Matériel : Le vieillissement de l’ensemble des équipements de production ;

- Main-d’œuvre : Le renouvellement récent d’une partie du personnel ;

- Méthode : Le manque de maîtrise des recettes et de la ligne de production ;

- Milieu : L’apparition d’un opérateur similaire dans la zone de chalandise.

Sur cet exemple, l’acteur doit avant tout renforcer la formation des nouveaux salariés pour améliorer la situation. Il a par ailleurs besoin de remplacer ses fournisseurs et ses équipements pour être plus compétitif. À ce stade, il peut aussi être utile de recourir à une matrice BCG pour distinguer les produits à vendre, à conserver ou à perfectionner. L’entreprise réussira ainsi à résoudre le problème initial, à optimiser la gestion de son activité et à développer sa compétitivité.